Boltjaink

Térképes üzletkeresővel találja meg könnyen az Önhöz legközelebb lévő viszonteladóinkat. A színes jelölés a színkeverő géppel is rendelkező partnereink címét mutatja.

Az Akzo Nobel Coatings Zrt. Magyarországon bejegyzett holland tulajdonú részvénytársaság. Irodája Budapesten található. Tovább

Térképes üzletkeresővel találja meg könnyen az Önhöz legközelebb lévő viszonteladóinkat. A színes jelölés a színkeverő géppel is rendelkező partnereink címét mutatja. Tovább

Akzo Nobel Coatings Zrt.

Vevőszolgálat:

(+36-80) 200-505; Fax: (+36-1) 453-0480

Budapesti iroda:

1134 Budapest, Váci út 45/C. 7. emelet

(Átrium Park Irodaház)

Fax:

(+36-1) 430-3969

E-mail:

info@supralux.hu

Bárhova néznek, festéket fognak mindenhol látni. Festék van a falon, a fán, a radiátoron, a cipőn s még számos egyéb felületen.

Mindenki ismeri a festéket és mindenki végzett már festéssel kapcsolatos munkát, fogott már ecsetet a kezében. Ez az összeállítás lehetőséget ad arra, hogy ismereteiket e téren tovább bővítsék.

Feltehetjük a következő kérdést: Mikor kezdett el az ember festéket használni?

A válasz nagyon egyszerű: Azóta használ festéket, amióta az emberiség létezik.

A primitív ember befestette a testét egy olyan keverékkel, amelyet a természetben talált. Állati és növényi eredetű anyagokat használtak kötőanyagként. Az is jól ismert, hogy a görögök és a rómaiak olyan festéket használtak, amelyben a kötőanyag méhviasz volt. A színezéshez használt pigmenteket a talajban találták meg (okker, kréta, gipsz). Az emberiség a festéket díszítésre és kultikus, vallási célokra használta. Ilyen díszítéseket találtak a több mint 25 000 éves barlanglakásokban. A legismertebbek az altemirai (Spanyolország) és lascaux-i (Franciaország) rajzok.

Azt, hogy a festéket nemcsak díszítéshez lehet használni, az egyiptomiak fedezték fel kb. Kr.e. 3000 körül. Nem ismert viszont, hogy mikor használtak először lenolajat a festék előállításához. A történészek szerint ez kb. 1100 körül lehetett. A lenolajat a lenmagból préselték ki. Mivel az emberiség fejlődött, jobban akarták védeni az épületeiket, a bútoraikat a különböző ráhatásoktól. Éppen ezért megnőtt a festékek iránti kereslet, és beindult a nagyipari festékgyártás.

A XVI-XVII. században trópusi országokból gyantákat hoztak Európába. Ezeket a gyantákat összekeverték a lenolajjal, és ezáltal lehetővé vált a létező olajfestékeknél magasabb fényű és jobban terülő festékek előállítása. Oldószerként terpentint használtak. Mivel a természetből származó anyagok lelőhelytől függően változtak, a vegyészek helyettesítő anyagokat kezdtek keresni. A szintetikus gyanták kifejlesztése 1900 körül kezdődött.

A nitrocellulóz festékek fejlődése alapvető változást hozott az iparban. Ezen gyorsan száradó festékek nélkül lehetetlen lett volna ipari festősorok kialakítása. Az utóbbi 40 év alatt a vegyipar a gyanták nagy választékát fejlesztette ki, mint például az alkid, poliuretán és epoxi gyantákat.

A festék dekorációs és felületvédelmi célokból használt anyag, amely általában kötőanyagot, pigmentet és oldószert tartalmaz. A festékeket különböző szempontok alapján lehet osztályozni:

Mielőtt megválaszolnánk ezt a kérdést, tudnunk kell, hogy mi a festés. A festés egy bizonyos felületnek festékréteggel való befedése.

A festék védelmet nyújt. Festék védi a fát a korhadástól, a fémet a rozsdásodástól. Bár nagyon sok festék kerül felhasználásra, sok pénz vész kárba az időjárási tényezők miatt, ha nem védjük megfelelően a viszontagságoknak kitett felületeket. Amikor a védelemről beszélünk, főleg a külső festékre gondolunk. Viszont a belső felületeket is védeni kell, pl. tejüzem, vegyi gyárak, stb. Még egy egyszerű üdítős doboz is le van festve belülről, a dobozt védendő.

A legtöbb esetben nemcsak védelemről beszélünk, hanem a dekorációról is. Nagyon sok festék közül választhatunk, színes vagy színtelen, magas fénytől mattig terjedő fénnyel. Amikor a festék esztétikai rendeltetéséről beszélünk, figyelembe kell vennünk a szín funkcióját is.

A felületek védelmén túl elengedhetetlen követelmény a tisztaság, a higiénia biztosítása, ezért végzünk ún. tisztasági festést. A mai korszerű termékekkel olyan felületek is elérhetők, amikor a felület mosással, súrolással is tisztíthatóvá válik.

Minden nap festékkel bevont tárgyakat használunk és látunk.

Természetesen ennél sokkal többet is meg lehetne nevezni. Társadalmunk már nem tud létezni festék nélkül.

A felülettől függően valóban különféle festékeink vannak, pl. fára, acélra, betonra, műanyagra stb.

A festékanyagok felhordását századokon keresztül ecsettel és késsel végezték. Az utóbbi 10 évben új felhordási technikákat fejlesztettek ki.

| Hagyományos | Ipari |

|---|---|

| tapaszolás | szórás |

| hengerelés | öntés |

| ecsetelés | mártás |

|

|

|

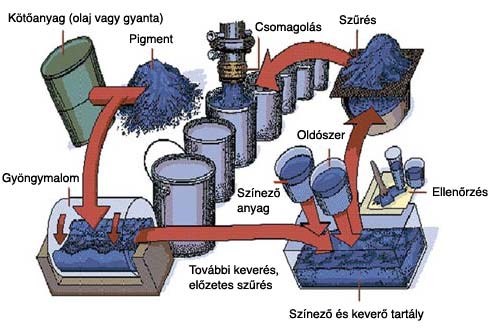

A színes festék a következő 3 alkotórészből áll:

Ezen alapvető komponensek mellett a festék még tartalmazhat:

Ha festéket hordunk fel egy felületre és rácsvágást végzünk a rétegen, az ábrán látható vázlathoz hasonló belső szerkezetet figyelhetünk meg.

A festék fő része a kötőanyag. A kötőanyag egy világos, viszkózus folyadék. Általában kötőanyagoldatokat használunk, mert a tiszta kötőanyag nagyon gyakran túl sűrű ahhoz, hogy be lehessen dolgozni, és ezért oldószerrel fel kell hígítani.

A kötőanyag funkciója a filmképzés. A kötőanyag(oldat)nak felhordás és száradás után egy száraz, szilárd bevonatot kell képeznie.

A kötőanyag határozza meg nagymértékben a festék tulajdonságait, a tapadást, fényességet, keménységet, rugalmasságot és tartósságot.

A pigment ad színt a festéknek. A pigmentek oldhatatlan porok, amelyet finoman a kötőanyagba diszpergálnak. A pigment minősége és mennyisége határozza meg az olyan festéktulajdonságokat, mint szín, színerő, színtartósság és fedőképesség.

Akárcsak a pigmentek, a töltőanyagok is a kötőanyagba diszpergált oldhatatlan finom porok. A talkum, a kréta, a habkőpor, a homok, az agyag, stb. mind tipikus töltőanyagok. A töltőanyagok kevés vagy egyáltalán semmi színt, fedőképességet sem adnak a festéknek, használatukkal a festék testet kap ("tölti" a festéket). A festékben használt töltőanyagok típusa és minősége határozza meg az olyan tulajdonságokat, mint elérhető filmvastagság, csiszolhatóság és reológia (a festék folyási tulajdonságai). A töltőanyagot mattító anyagként is használják, valamint azért, hogy sajátos szerkezetet biztosítson a festéknek.

Nagyon gyakran az oldószer és a hígító megnevezést megkülönböztetés nélkül használják. Ha pontosak akarunk lenni, a következő különbséget tehetjük a kettő között:

Az egyszerűség kedvéért mindenhol a hígító megnevezést fogjuk használni, még akkor is, amikor oldószerről van szó.

A hígító illékony folyadék a festékben, amely felhasználás után elpárolog a festékfilmből. Tipikus hígítók: lakkbenzin, xilol, butilacetát, alkohol és víz.

A hígítók szerepe a festékben:

Az adalékanyagokat kis mennyiségekben adják a festékhez, és a festék bizonyos tulajdonságainak kihangsúlyozását vagy elnyomását szolgálják:

| Műgyanták | nem illékony |

|---|---|

| Pigmentek | |

| Töltőanyagok | |

| Hígítók | illékony |

| Adalékanyagok | (nem) illékony |

A kötőanyag a festék nem illékony komponense. Száradás után a kötőanyag kemény, szilárd filmet biztosít, amely magába foglalja a pigmenteket és töltőanyagokat, valamint szilárdan a felülethez köti ezeket. A festék tulajdonságait főleg a kötőanyaga határozza meg, ezért a festékeket rendszerint a kötőanyag típusa szerint osztályozzák, pl. szintetikus festék, nitrocellulóz festék, epoxi festék stb.

Két különböző száradási folyamatot különböztetünk meg (folyékonyból szilárd állapotba):

A fizikai száradás azt jelenti, hogy a festékfilm keménnyé és szilárddá válik, mert a hígító elpárolog a festékfilmből. Ekkor csak fizikai folyamatok játszódnak le; a hígító folyékony halmazállapotból gáz halmazállapotba, a kötőanyag oldott állapotból szilárd állapotba megy át anélkül, hogy kémiai változások mennének végbe. A fizikai változás visszafordítható folyamat, a szilárd festékfilmet az eredeti hígítókkal újból fel lehet oldani. A fizikai úton száradó festékek általában nagyon gyorsan száradnak, de olyan alacsony szilárd testtartalommal rendelkeznek, amelynek nem nagy a töltőereje.

Fizikai úton száradó festékek:

A kémiai száradás azt jelenti, hogy a festékfilm keménnyé és szilárddá válik, mivel vegyi reakció lép fel két (vagy több) komponens között a festékben, vagy a festék és a levegőben levő oxigén között.

Mivel ezek a festékek hígítókat is tartalmaznak, természetesen bizonyos fizikai száradás is végbemegy a kémiai száradással párhuzamosan, de ez kevésbé jelentős. Mivel kémiai száradás után a festék eredeti komponensei egy új anyaggá alakultak át, a kémiai száradás nem visszafordítható, és a kémiai száradás útján megszilárdult festékeket nem lehet többé feloldani. A kémiai száradás általában lassú folyamat, és/vagy a festékfilm felmelegítésére van szükség. A kémiai úton száradó festékek magas testtartalommal rendelkezhetnek és kitűnő töltést biztosítanak.

Kémiai úton száradó festékek:

Ebben a fizikai úton száradó festékben a kötőanyag nincs feloldva a hígítóban, hanem tapadós felületű gömbökként diszpergálva található benne. Amikor a hígító (általában víz) eltávozik, a kötőanyaggömbök összetapadnak és egy szilárd, kemény filmet képeznek. Ezt a festéket nem lehet újból vízzel feloldani, de egy ideig vízérzékeny lesz.

Ennél a kémiai száradásnál a levegő oxigénje lép reakcióba a festékben lévő kötőanyaggal, és "térhálót" létesít a különböző kötőanyag molekulák között.

A hagyománynak megfelelően ezek voltak a növényi olajon alapuló festékek:

A modern vegyipar megjelenésével ezeket a természetes olajokat alkidoknak nevezett (alkohol + zsírsav = alkohol + fatty acids) szintetikus gyantákkal helyettesítették.

Mivel ezek a gyanták szintetikusak, a minőséget sokkal jobban lehet ellenőrizni, mint a természetes gyantáknál, ezáltal olyan tulajdonságok is biztosíthatók, amelyek a természetes gyantákban nem voltak meg. Az oxidatív úton száradó festékeket nem lehet újra feloldani az eredeti hígítókkal a térháló kialakulása (1-2 nap) után. Ezen festékek megjelenése és tartóssága jó, de viszonylag lassan száradnak.

Ennél a kémiai úton száradó festéknél a felhasználás előtt keverik össze a 2 reakcióba lépő anyagot (bázis festék és térhálósító), melyek térhálósított molekulaszerkezetet hoznak létre. Ez okból a két komponenst külön biztosítjuk. A kétkomponensű festékek száradási ideje a hőmérséklettől függ, ezért ezeket a festékeket nem lehet túl alacsony hőmérsékleten (minimum 10°C) használni, mert nem száradnak meg. A kétkomponensű festékek megjelenése jó és tartóssága kitűnő. A legáltalánosabban használt típusok a poliuretán (PUR) és az epoxi.

A legtöbb pigmentet manapság vegyi szintézis útján állítják elő, bár ezek közül nagyon sok a természetes pigmentek másolata. Vannak szerves (ftalocianin) és szervetlen (titánumdioxid) pigmentek.

Festékgyártás alatt a pigmenteket finoman bedörzsölik a kötőanyagoldatba. A festékben egy pigment részecske átmérője kb. 1 µm (1 mikrométer = a mm ezredrésze)

A legfontosabb jellemzők:

A pigmentek színt adnak a festéknek. Emellett a pigmentek testet is biztosítanak a festéknek, valamint befolyásolják a terülési jellemzőket, a festékfilm tartósságát.

A színezőerő a pigmentnek az a képessége, hogy befolyásolni tudja annak a kötőanyagnak (vagy festéknek) a színét, amelybe bedörzsölik. Minél kevesebb pigmentre van szükség a kívánt színmélység eléréséhez, annál nagyobb a pigment színezőereje.

A pigment fedőképessége azt jelenti, hogy mennyire tudja elfedni a felület kontrasztjait. Ez természetesen nemcsak a pigment fedőképességétől függ, hanem a festékben lévő koncentrációjától is. A pigmentek fedőképességének mérésére készítenek egy ìstandard festéket², amelyet aztán fekete-fehér csíkos vagy négyzethálós papírra hordanak fel. Száradás után látható a felületen a festék takaró képessége.

A pigment fényállósága azt a képességet jelenti, hogy megtartja színét a külső behatásokkal szemben. Minden napsugárzásnak kitett festék veszít a színéből (megfakul). Minél hosszabb idő alatt fakul meg a pigment, annál jobb a fényállósága.

| Fehér | |

|---|---|

| titánoxid | minden tekintetben a legfontosabb pigment |

| cinkoxid | korrózióvédő pigment |

| cinkszulfid | |

| cinkfoszfát | |

| Sárga | |

| vasoxid sárga | legáltalánosabban használt sárga pigment |

| Hansa sárga | jó színerő, de rossz fedőképesség jellemzi |

| krómsárga | mérgező, ezért helyettesítése folyamatban van |

| Vörös | |

| vasoxid vörös | legáltalánosabban használt |

| toluidin vörös | jó színező, de rossz fedőképesség jellemző rá |

| mínium | jó minőségű pigmentek, de mérgezőek, ezért |

| kadmium vörös | helyettesítésük folyamatban van |

| Kék | |

| ftalocianin kék | legáltalánosabban használt kék pigment |

| berlini kék | klasszikus, de még mindig használt pigment |

| Zöld | |

| ftalocianin zöld | legáltalánosabban használt pigment |

| krómoxid zöld | nagyon jó minőségű pigment, bronz-zöld színárnyalatú |

| kromát zöld | mérgező, ezért helyettesítése folyamatban van |

| Fekete | |

| korom | nagyon finom, tiszta szénrészecskékből áll, legáltalánosabban használt pigment |

| vasoxid fekete | olcsó, főleg közbenső alapozóknál használt pigment |

| Alumínium | |

| tiszta alumínium | védelem (hajóbevonat) és díszítés (gépjárművek) céljából használt pigment pelyhek |

| Cinkpor | |

| tiszta cinkpor | a cinkporos festékek adják a legjobb védelmet az acélon |

A töltőanyagok fehér vagy szürkés pigmentek, melyeknek színereje és fedőképessége nagyon alacsony. Felhasználásuk célja, hogy töltőképességet vagy testet adjanak az alapozóknak és kitteknek, valamint matt vagy tojáshéj fényt a fedőbevonatoknak. A töltőanyag szintén befolyásolja a festék keménységét, sűrűségét, csiszolhatóságát és folyási tulajdonságait.

Majdnem mindegyik festék tartalmaz hígítót. Rendszerint ez több vegyi anyagnak a keveréke, amely számos kívánt tulajdonságot egyesít magában.

Minden egyes festéknek megvan a saját, tipikus hígítója. Nagyon gyakran ezek nem kompatibilisek. Az alkid festékek hígítója a nitrocellulóz festéket tejszerűvé és zseléssé változtatná.

A hígítók másik fontos jellemvonása a párolgásuk mértéke. Egy olyan festékrétegnél, amely túl gyorsan szárad, nincs elég idő arra, hogy sima, egyenletes réteggé terüljön szét. Ha túl lassan szárad, a függőleges részeknél megfolyhat, és sok port is felvesz. A következő ábra a hígítókban használt oldószereket és azok viszonylagos párolgási mértékét tartalmazza. (A megfelelő oldószerek kombinálásával majdnem minden elvárt párolgási mértéket ki lehet dolgozni.)

A festékek gyártása

A festék felhordását évszázadokon keresztül ecsettel és fémkéssel végezték. Az utóbbi 10 évben új technikákat dolgoztak ki. A felhordási módokat a következőképpen lehet csoportosítani:

| Hagyományos | Ipari |

|---|---|

| kitt-kés | szórás |

| hengerelés | öntés |

| ecsetelés | mártás |

|

|

|

|

Az ecset a legközönségesebb, és még mindig az egyik legfontosabb a festés során használt eszköz. Régebben kerek ecseteket alkalmaztak, ám ma a szintetikus festékeink felhordására alkalmasabbak az ovális ecsetek.

A nagy felületekre, mint fal, ajtó, mennyezet a hengeres felhordás az előnyösebb. Gyorsabb és az eredmény is jobb.

Ebben a fejezetben a leggyakrabban előforduló festékhibákat és alkalmazástechnikai hiányosságokat tárgyaljuk.

A fedőképességgel kapcsolatos problémákat a csekély rétegvastagság vagy az alacsony pigmenttartalom okozza. A kis rétegvastagság oka a túlzott mértékű hígítóadagolás, az alacsony pigmenttartalom pedig annak tulajdonítható, hogy a festéket felhasználás előtt nem keverték fel eléggé.

Világos színű festék felhordása után előfordulhat, hogy az alapozó színe "átvérzik". Ennek oka az, hogy a fedőzománc hígítója feloldja az alapozó festék pigmentjeit, és azok a festékfilm felszínére úsznak. Ez akkor fordulhat elő, ha túl erős hígítót alkalmazunk, illetve ha az alapozó nem száradt meg eléggé.

A mattulásnak különféle okai lehetnek:

Ha a festék túl szárazon kerül felhordásra, különösen szórás esetén, a festékfilm nem tud fényes felszínűvé terülni.

Ha a festék száradása kismértékű szellőztetés mellett vagy anélkül történik, a hígító gőzei a festékfilmben maradnak.

Ha nem megfelelő bevonatrendszert alkalmazunk: pl. nem a fedőzománcnak megfelelő alapozó használata, vagy a fedőzománc porózus felületre közbenső alapozó nélkül történő felhordása esetén a festékfilm beszívódik a felületbe.

Kétkomponensű poliuretán termékeknél, melynek térhálósítója izocianát alapú, szintén előfordulhat a fényesség csökkenése, melyet a lejárt szavatosságú térhálósító okozhat.

Ez a jelenség nagyon hasonló a fényesség csökkenéséhez, és a kettőt gyakran összekeverik. Oka, hogy gyorsan párolgó hígítót használnak alacsony hőmérsékleten vagy magas relatív páratartalom mellett. A hígító gyors párolgása miatt a festékfilm felülete lehűl, melynek következtében a levegő víztartalma lecsapódik a még nedves festéken. A homályosodás fehéres elszíneződés vagy fényességcsökkenés formájában jelentkezik.

Kétféle tapadási problémát különböztetünk meg: a bevonatrendszeren belüli tapadási problémák, illetve a felülethez történő tapadás. Az első esetben meg kell bizonyosodni arról, hogy elfogadott bevonatrendszerről van-e szó. A termékismertetők segítségével meg kell állapítani, hogy a különböző termékek festése "nedves a nedvesen" rendszerrel történhet-e, csiszolással vagy anélkül, illetve ellenőrizni kell az átfesthetőség minimális és maximális idejét. Arról is meg kell győződni, hogy nedves csiszolás után a csiszolt kitt vagy alapozó megszáradt-e, ellenkező esetben nedvességtől buborékok képződhetnek.

A második esetben általában a tapadási elégtelenség a nem megfelelő termék kiválasztására, illetve nem elégséges felülettisztításra és/vagy előkészítésre vezethető vissza.

A szigorú minőségellenőrzés ellenére előfordulhat, hogy két sarzs-ban gyártott azonos színszámú termék színárnyalata enyhén eltér. Ha lehetséges, ugyanazon sarzs-ban gyártott dobozokat vásárolják a tökéletes színegyezőség érdekében.

Minden, de különösen a kültérben felhordott festék, idővel megfakul. Ezért, még ha ugyanazon sarzs-on belül gyártott színekről van is szó, a korábban felhordott festék színe eltér a friss festékétől.

Mindig meg kell győződni arról, hogy a festék alaposan fel van-e keverve a dobozban annak érdekében, hogy a legkisebb üledék is visszakeveredjen, és hogy ugyanolyan legyen a festék színe a doboz alján, mint a tetején.

Erős zsugorodás a már nem nedves, de még nem eléggé száraz (kötött) bevonat átfestésekor fordulhat elő. Oka, hogy a már felvitt réteg részben feloldódik az új rétegben.

Kisebb mértékű zsugorodás oka, hogy a festékfilm felülete megszárad, mielőtt az oldószer elpárologna. Ez leggyakrabban a túlságosan vastagon felhordott alkid festékek esetében fordul elő.

A csiszolási nyomok jelentkezése elkerülhető, ha:

Mivel az alkid bázisú festékek oxidatív úton száradnak, bőrképződés indulhat meg, ha a doboz nincs megfelelően lezárva. A bőrképződés elkerülhető, ha lefelé fordítjuk a dobozt néhány másodpercig, mielőtt tároljuk. A már képződött "bőr" egybefüggően eltávolítható és a festék felhasználható.

Néha a frissen felbontott dobozban a festék tetején barnás folyadék látható. Ez nem hibás festékre utal, és megfelelő felkeveredés után az eredeti minőség visszaállítható.